Kompressoren gegen Geruch und Korrosion

Projektbericht: Optimierung von Kompressorbetrieb im Druckentwässerungssystem

Ein Betreiber eines Kanalnetzes stand vor einer entscheidenden Frage: Wie wirkungsvoll sind die installierten Kompressoren tatsächlich im Hinblick auf Geruchsvermeidung und Korrosionsschutz? Und beeinflussen sie den Betrieb des Netzes hydraulisch eher positiv oder negativ?

Wir wurden beauftragt, eine umfassende Lösungsstrategie zu entwickeln, die technische Daten, Betriebserfahrungen und Simulationen miteinander verbindet.

Unsere Vorgehensweise: Messungen und Simulationen

Um ein aussagekräftiges Bild zu gewinnen, haben wir H₂S-Messgeräte über vier Wochen hinweg in ausgewählte Schächte installiert. Parallel dazu haben wir die vier Kompressoren mit unterschiedlichen Strategien betrieben.

Die gewonnenen Daten wurden in eine Simulation der Sulfidentwicklung im Druckentwässerungssystem integriert. Auf diese Weise erhielten wir ein genaues Bild über die Geruchs- und Korrosionsgefahr in Abhängigkeit vom Betrieb der Kompressoren.

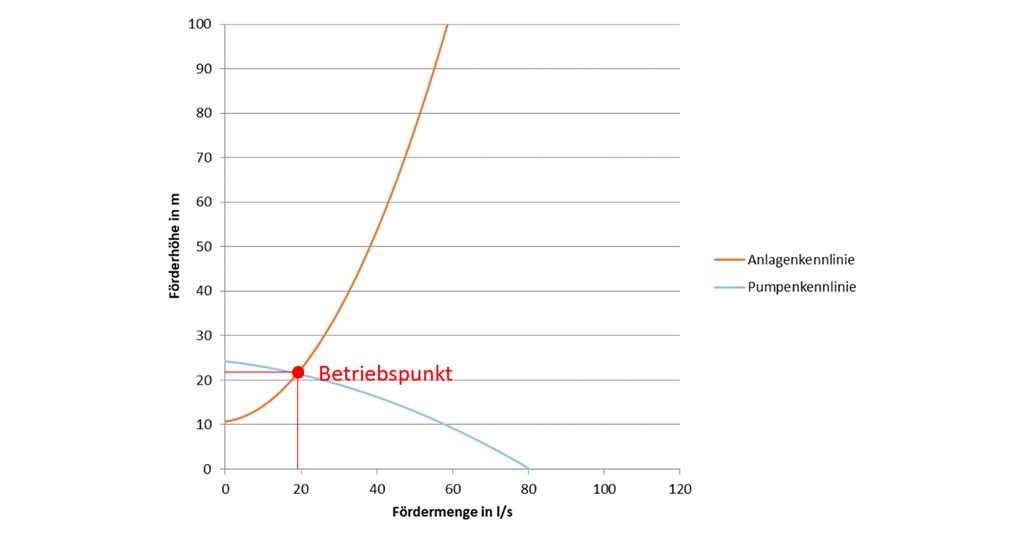

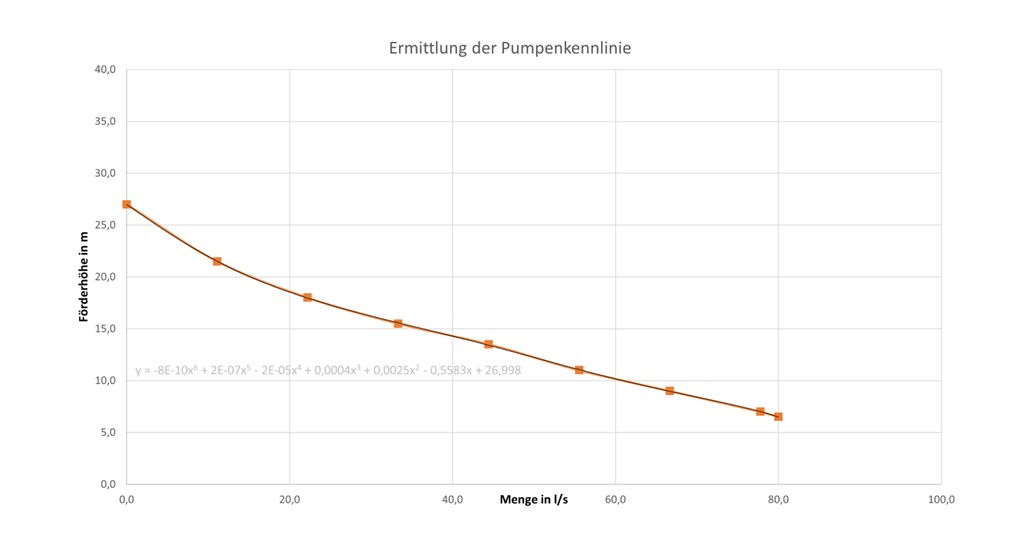

Gleichzeitig haben wir die Betriebspunkte von zehn Pumpwerken ermittelt und diese mit den jeweiligen Anlagenkennlinien verglichen. Dadurch konnten wir präzise feststellen, an welchen Stellen im System hydraulische Probleme auftraten und welche Pumpwerke oder Kompressoren diese verursachten.

Unsere Ergebnisse: Chancen und Grenzen des Kompressorbetriebs

Auf Basis dieser Analyse konnten wir dem Betreiber optimierte Einschaltzeitpunkte und angepasste Betriebsdauern für die Kompressoren empfehlen.

Allerdings zeigte die ganzheitliche Betrachtung auch klare Grenzen auf:

- Um Geruch langfristig zu vermeiden, müssten die Kompressoren deutlich länger betrieben werden.

- Dies würde jedoch zu massiven hydraulischen Problemen im Druckentwässerungssystem führen.

Die Lösung bestand daher nicht allein in der Anpassung des Kompressorbetriebs, sondern in einer technischen Ergänzung des Systems.

Unsere Empfehlung: Hebeanlage mit Eisendosierung und Abluftbehandlung

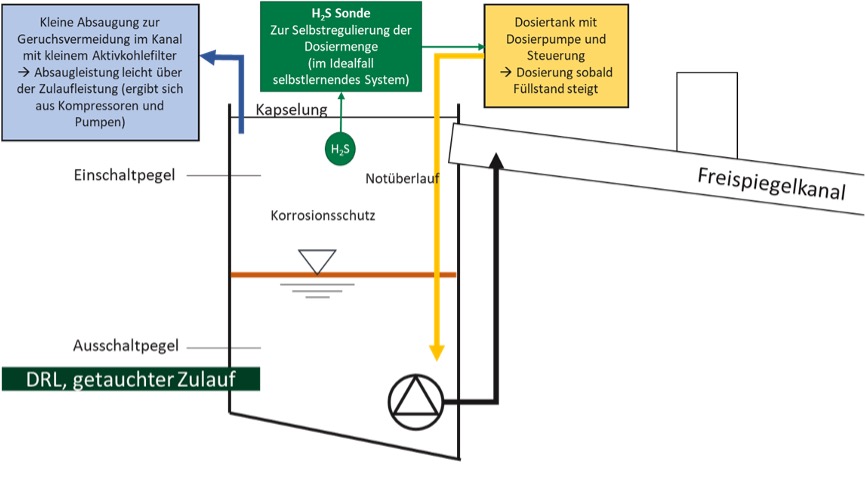

Wir empfahlen die Installation einer Hebeanlage am Ende des Druckentwässerungssystems, ausgestattet mit einer integrierten Eisendosierung und einer kleinen Abluftanlage.

Die Eckdaten:

- Bereits ein Vorlagevolumen von 3 m³ ist ausreichend.

- Der Dosiermittelbedarf beläuft sich auf ca. 10 t/a.

- Die Abluftanlage dient als „Polizeistation“ für mögliche Geruchsspitzen.

- Mit rund 1 m³ Aktivkohle lässt sich eine Standzeit von mehreren Jahren erzielen.

Damit erhält der Betreiber eine nachhaltige, wirtschaftliche und sichere Lösung – sowohl im Hinblick auf die Geruchs- und Korrosionsproblematik als auch auf die hydraulische Stabilität des Gesamtsystems.

Jetzt aktiv werden: Beratung zu Geruch und Korrosion sichern

Haben auch Sie mit Geruchsbelästigungen oder Korrosionsschäden in Ihrem Kanalnetz zu kämpfen?

Wir entwickeln maßgeschneiderte Strategien – von der Messung über die Simulation bis hin zu individuellen technischen Lösungen wie Abluftanlagen oder Dosiertechnik.

Buchen Sie direkt unter diesem Artikel Ihren kostenfreien Beratungstermin zum Thema Geruch und Korrosion.

Kostenfreien Beratungstermin vereinbaren

Laura Flache, M. Sc.

Teamleitung Emissionen

+49 151 74510352

l.flache@unitechnics.de

Engineering

+49 385 343 371-20

+49 385 343 371-20 +49 385 343 371-31

+49 385 343 371-31 info@unitechnics.de

info@unitechnics.de